Derisking – Diagnostic et solutions

Dans le but d’éviter des problèmes de bruit et de vibration, le développement d’un produit doit respecter des requis spécifiques dès l’avant-projet. Le CEVAA accompagne les constructeurs dans cette étape de derisking.

Lors de la descente du cycle en V, les requis sont déclinés du produit complet vers les sous-systèmes et composants jusqu’aux matériaux. La remontée du V permet de valider l’atteinte des requis pour chaque étape et d’itérer sur la conception dans le cas où une spécification n’est pas respectée. Cette démarche assez générale est largement connue de l’industrie mécanique. Elle s’est systématisée avec le recours intensif à la maquette numérique et aux outils de simulation.

Derisking par simulation numérique

La simulation est un formidable outil de derisking permettant d’intervenir au plus tôt dans la phase de développement d’un produit, dès qu’un prototype virtuel est disponible. Le prototype virtuel peut être un modèle 0D ou un modèle par éléments finis.

Des calculs de modes propres, des calculs de fonctions de réponse en fréquence de vibration ou de pression acoustique vont permettre de comparer la réponse du produit par rapport aux requis du cahier des charges.

Quelques exemples d’études de derisking numérique réalisées par l’équipe simulation du CEVAA :

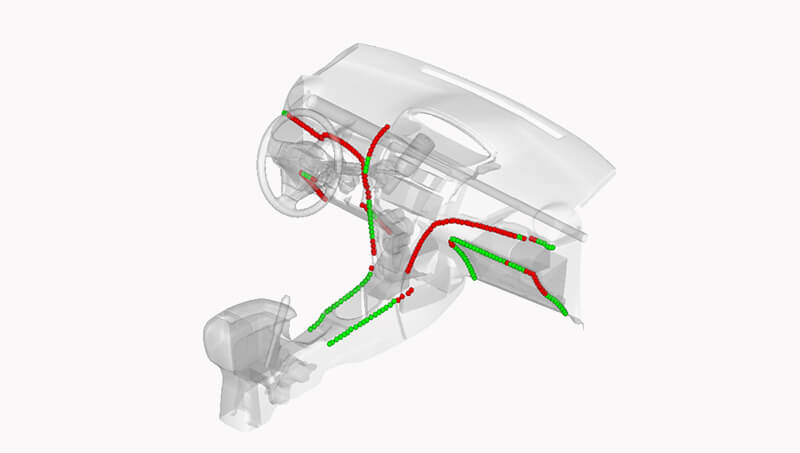

- Étude des bruits parasites (squeak & rattle) de sous-systèmes d’un véhicule automobile (planche de bord, portière, joint de colonne de direction…)

- Étude du phénomène de rattle d’un siège de train (TGV 2020)

- Étude de la suspension d’un moteur électrique (calcul des raideurs d’accueil, itération sur les raideurs des silentblocs dans les différents axes)

- Calcul de la performance d’isolation d’un tablier, d’une traversée (calcul de la perte par insertion en petite cabine)

- Calcul de la tenue au séisme d’une traversée de centrale nucléaire

L’utilisation des logiciels de la suite MSC One permet à notre équipe d’ingénieurs calcul d’intervenir sur des problématiques de bruit (Actran) de vibration et de tenue statique (Nastran), de tenue au choc et à l’impact (Dytran), de bruit électromagnétique (Romax) ou encore de comportement des joints d’étanchéité (Marc Mentat).

En complément, nous avons développé une expertise forte dans l’utilisation du logiciel Squeak and Rattle Director (SnRD) de la suite Hyperworks, de la phase de derisking jusqu’à l’optimisation numérique du produit, en passant par l’analyse des causes. Cette analyse des risques de bruit parasite peut alors être corrélée avec une photo des bruits mesurés sur un prototype physique.

Plus généralement, le prototype virtuel nécessite des données d’entrée fiables (propriétés matériaux, conditions aux limites) et doit être corrélé à des données d’essais. Un recalage du modèle peut être nécessaire, dans l’objectif de robustifier l’étape de derisking.

Ces méthodes mixtes calcul/essai sont maitrisées par les équipes du CEVAA et accessibles à l’ensemble de nos clients, quel que soit leur secteur industriel.

Diagnostic de problèmes vibro-acoustiques et solutions

Lorsque l’acoustique et le comportement vibratoire d’un produit ne font pas parties intégrantes du cahier des charges ou lorsque qu’une adaptation d’un produit existant est réalisée sans phase de derisking numérique, on augmente intrinsèquement les risques d’apparition de problèmes.

Cela peut devenir critique, lorsque par exemple un problème de bruit apparait et empêche la mise sur le marché d’un produit trop bruyant ou lorsqu’un phénomène de résonance vibratoire amène à une défaillance mécanique. Néanmoins, tout n’est pas perdu !

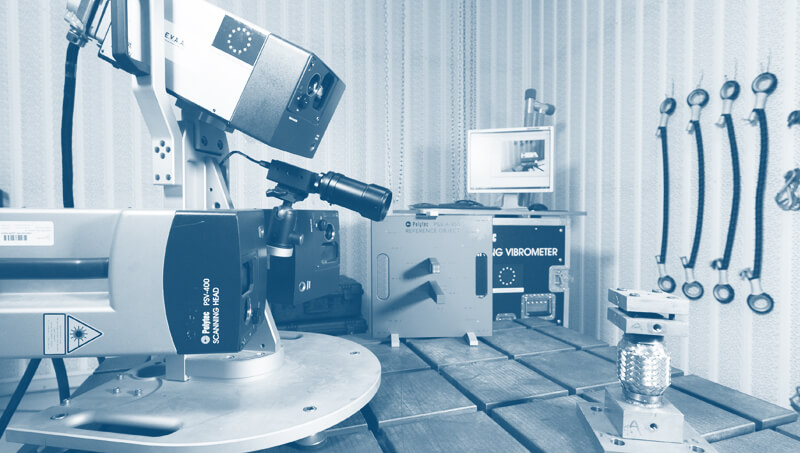

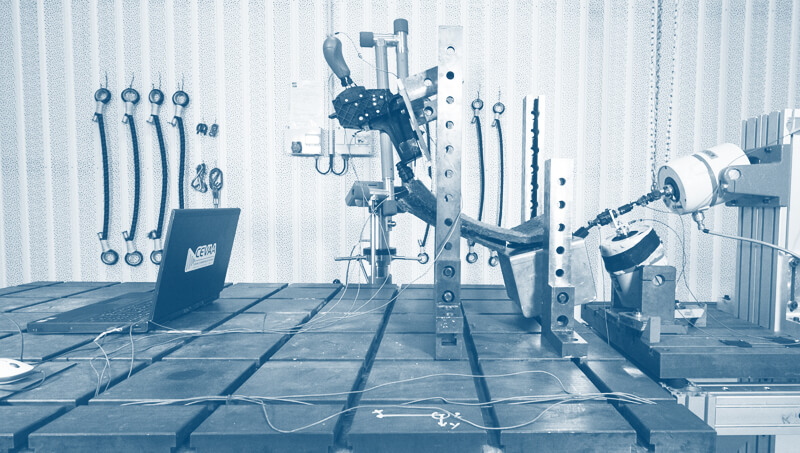

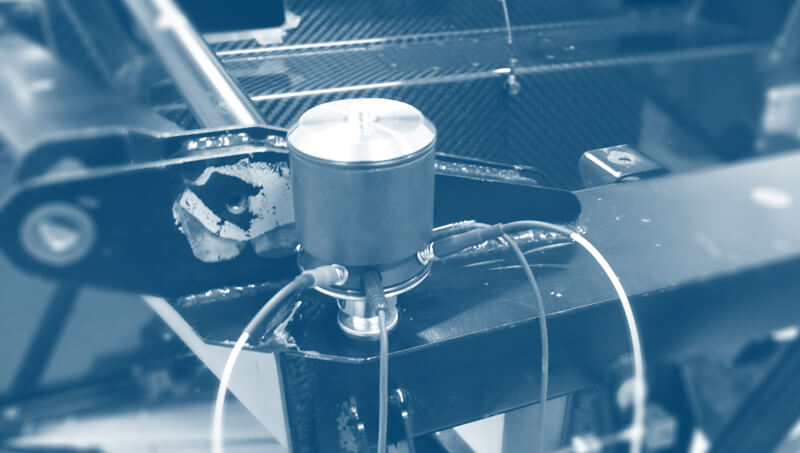

Un diagnostic du problème va permettre d’observer le phénomène, de le quantifier et d’en expliquer les causes. Le laboratoire du CEVAA dispose des moyens de mesure et des compétences nécessaires à ce diagnostic. Le recours à la simulation numérique permet, lorsque cela est utile, de valider des hypothèses posées à l’essai et d’analyser plus en détails les causes du problème.

Nos équipes sont à même d’accompagner nos clients jusqu’à la phase de résolution du problème par dimensionnement de solutions techniques adaptées au process du produit et au contexte économique.

Le dimensionnement peut se faire par optimisation numérique du prototype virtuel ou par maquettage de solutions de principe sur un prototype physique.

NOS MOYENS TECHNIQUES

Contactez-nous pour échanger techniquement sur votre besoin !